Production. Stocks. Commandes. Qualité. Dans une PME industrielle, tout doit tourner. Et tout doit tourner vite. Pourtant, beaucoup de dirigeants qu'on accompagne chez Drakkar font le même constat : leurs outils ne se parlent pas, les ressaisies bouffent du temps, et la visibilité sur l'activité se résume à un tableau Excel mis à jour... quand quelqu'un y pense.

Pendant ce temps, les concurrents connectent leurs machines, automatisent leurs flux et prennent de l'avance. L'industrie 4.0, longtemps réservée aux grands groupes, est aujourd'hui accessible aux PME. Et l'ERP (Enterprise Resource Planning, ou progiciel de gestion intégré) en est le point de départ.

Pas besoin de tout raser pour y arriver. Un ERP bien choisi et bien déployé peut transformer votre production sans big bang, étape par étape. On vous explique comment.

L'industrie 4.0, bien plus qu'un buzzword pour les PME

Où en sont vraiment les PME industrielles françaises ?

L'industrie 4.0, on en parle dans les salons, dans la presse, chez les concurrents. Mais qu'en est-il sur le terrain ?

Les enquêtes menées sous la direction du ministère de l'Économie sont claires : environ 40 % des entreprises industrielles ont entamé une transition numérique structurée. Mais seules 15 % disposent d'une chaîne de production réellement connectée et pilotée en temps réel. L'écart entre la prise de conscience et le passage à l'acte reste important, surtout dans les PME.

Les freins sont connus. Budgets serrés, résistance au changement des équipes, manque de ressources IT en interne. Et une question qui revient systématiquement dans les échanges avec nos clients : "Par où est-ce qu'on commence ?"

Pourtant, les PME qui franchissent le pas constatent des résultats mesurables. Selon McKinsey, l'intégration des technologies 4.0 peut générer 20 à 30 % de gains sur au moins un critère stratégique : délai, qualité, coût ou besoin en fonds de roulement.

Du métier à tisser à l'usine connectée

L'industrie a toujours avancé par bonds. La machine à vapeur a lancé la mécanisation. L'électricité a rendu possible la production de masse. L'électronique a introduit l'automatisation.

La quatrième révolution, celle que nous vivons, est d'une nature différente. Elle ne remplace pas les machines par d'autres machines. Elle connecte tout : les équipements, les logiciels, les données et les personnes. La frontière entre le monde physique de l'atelier et le monde numérique du système d'information disparaît progressivement.

L'industrie 4.0 ne se résume donc pas à installer des capteurs sur les machines. C'est l'interconnexion des systèmes (ERP, MES, GPAO, GMAO) avec les équipements de production et les opérateurs humains qui crée la valeur.

Ce que ça change dans un atelier au quotidien

Avec l'industrie 4.0, la production n'est plus une succession de tâches cloisonnées. Chaque donnée captée (temps de cycle, consommation matière, température, taux de rebut) alimente un flux continu d'informations accessible en temps réel.

Le modèle en silos, où la production, la compta et le commercial travaillent chacun dans leur coin, laisse place à une organisation transversale. Les équipes partagent la même donnée, au même moment. Moins de ressaisies, moins d'erreurs, des décisions plus rapides.

Pour un dirigeant de PME, ça signifie une chose simple : vous voyez ce qui se passe dans votre usine sans avoir à courir d'un bureau à l'autre.

Pourquoi l'ERP est-il devenu le pilier de l'usine connectée ?

La colonne vertébrale de votre production numérique

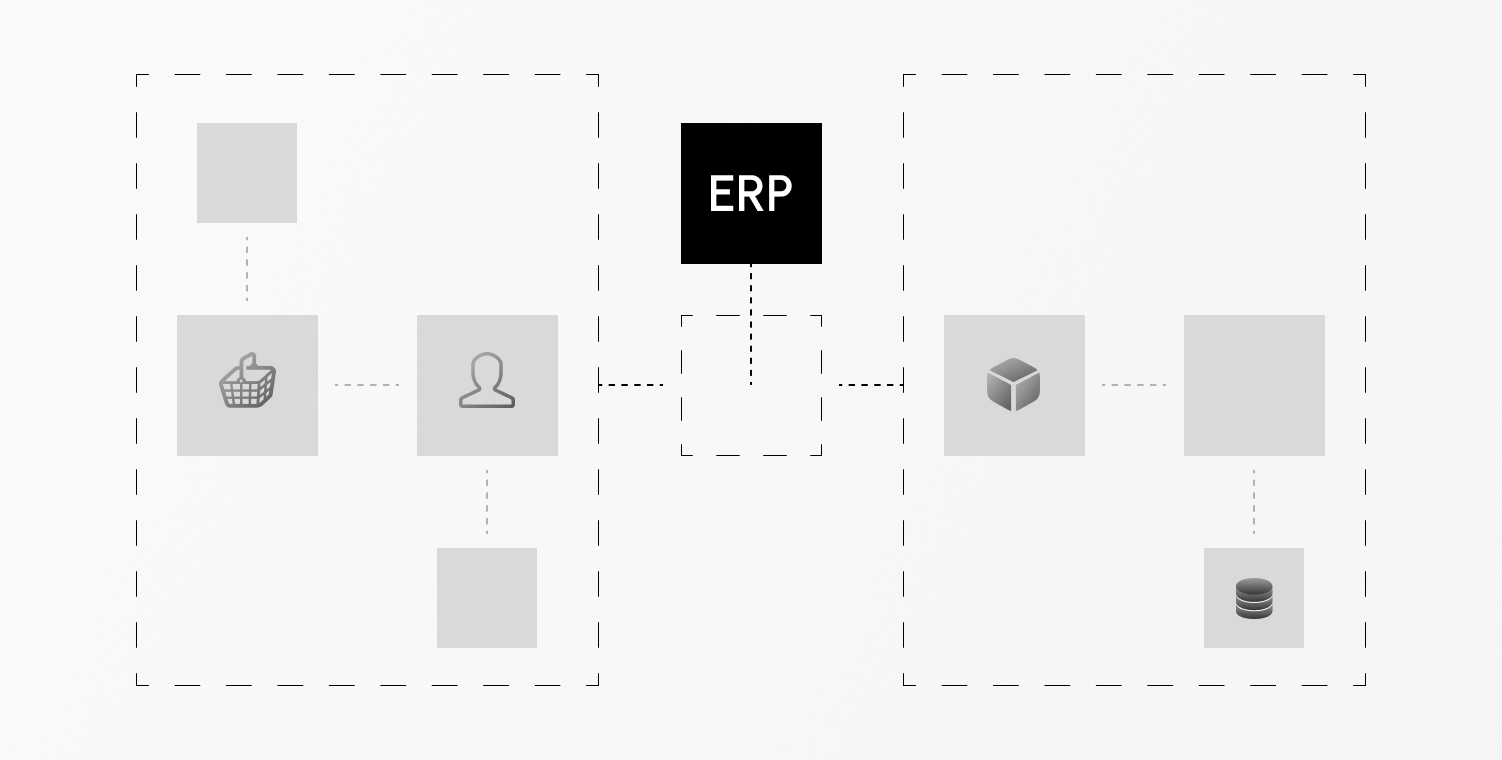

Au centre de cette transformation, l'ERP industriel joue un rôle de chef d'orchestre. C'est lui qui centralise les flux d'information, connecte les départements entre eux et offre une vision globale de l'activité en temps réel.

Dans une usine 4.0, l'ERP ne se contente plus de gérer la comptabilité et les achats. Il synchronise la production avec les commandes, anticipe les besoins en matière première, déclenche les réapprovisionnements au bon moment et alerte quand un indicateur dérape.

Pensez-y comme un cockpit. Sans lui, vous pilotez à vue. Avec lui, vous avez des instruments fiables pour prendre les bonnes décisions, au bon moment.

Chez Drakkar, on le voit chez nos clients : le premier gain d'un ERP bien déployé, c'est la visibilité. Et la visibilité, en production, c'est ce qui sépare la réactivité de la panique.

Les fonctionnalités qui comptent vraiment

Un ERP industriel digne de ce nom couvre plusieurs fonctions stratégiques. La gestion de production (GPAO) permet de planifier, suivre et optimiser les ordres de fabrication. Le module d'inventaire gère les stocks en temps réel pour éviter les ruptures comme les surstocks. La gestion des achats automatise les approvisionnements selon les seuils définis.

S'y ajoutent le suivi qualité et la traçabilité (indispensables dans l'aéronautique, l'agroalimentaire ou la mécanique de précision), les tableaux de bord et la business intelligence pour piloter les indicateurs clés, ainsi que les modules CRM et commerce pour relier la production à la demande client.

L'ERP doit aussi pouvoir s'interfacer avec des capteurs IoT, des systèmes MES (Manufacturing Execution System) et des outils de maintenance (GMAO). C'est cette capacité d'intégration qui fait la différence entre un simple logiciel de gestion et un véritable outil de pilotage industriel.

Digitaliser ses processus sans tout casser

Mettre en place un ERP industriel, ce n'est pas "installer un logiciel". C'est un projet de transformation qui engage l'ensemble de l'entreprise. On ne va pas se mentir : c'est un chantier. Mais un chantier qui se prépare.

La première étape consiste à cartographier vos processus existants. Où sont les goulots d'étranglement ? Quelles données sont ressaisies plusieurs fois ? Quels flux pourraient être automatisés ? Ce diagnostic permet de poser les priorités.

Vient ensuite le choix du PGI (progiciel de gestion intégré). Il doit correspondre à la taille de votre entreprise, à votre secteur et à votre niveau de maturité numérique. Un ERP surdimensionné sera sous-utilisé. Un ERP trop léger vous limitera dans deux ans.

Enfin, on préconise toujours une approche progressive. Module par module, service par service. Chaque phase comprend des tests, de la formation et une montée en charge maîtrisée. C'est comme ça qu'on évite les projets qui dérapent, et il y en a beaucoup : 75 % des intégrations d'ERP échouent à répondre aux attentes initiales des entreprises.

Les technologies qui dopent les ERP industriels

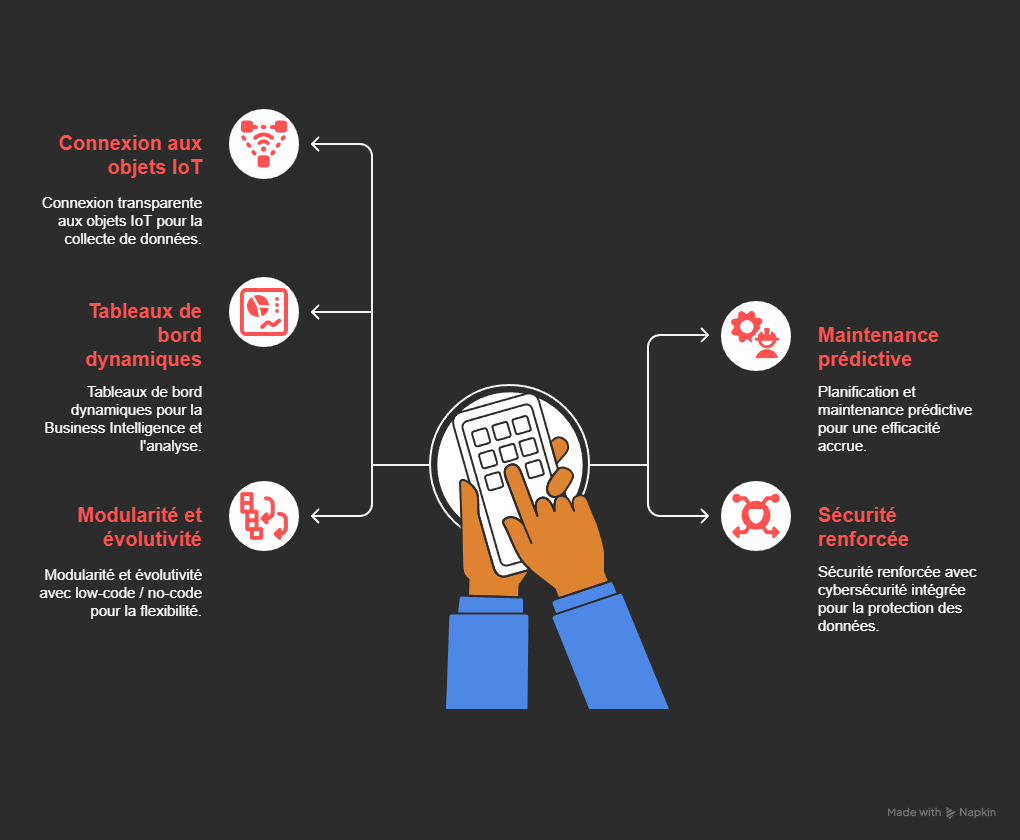

IoT et capteurs connectés au service de la production

L'Internet des Objets industriel (IIoT) change la donne. En captant des données en continu depuis les machines, les équipements et les stocks, les capteurs IoT alimentent l'ERP avec une précision que les saisies manuelles ne pourront jamais atteindre.

Cette collecte en temps réel ouvre la voie à la maintenance prédictive. Au lieu d'intervenir selon un calendrier fixe (trop tôt, vous perdez du temps ; trop tard, c'est la panne), l'ERP analyse les signaux des capteurs et déclenche une intervention quand c'est nécessaire. Les études de terrain rapportent jusqu'à 25 % de réduction des coûts de maintenance et 70 % de pannes évitées.

Pour une PME, c'est un levier de compétitivité considérable. Et les capteurs IoT sont aujourd'hui à la portée de toute entreprise industrielle, pas uniquement des grands groupes.

L'analyse de données en temps réel, pour décider vite

Dans une usine soumise à des exigences de performance, traiter les données rapidement n'est plus optionnel. Les ERP modernes intègrent des modules d'analyse avancée qui croisent les flux d'information pour générer des tableaux de bord dynamiques et exploitables.

Production en retard sur un ordre de fabrication ? Le tableau de bord le signale. Marge en baisse sur une gamme de produits ? Les données le montrent. Taux de rebut en hausse sur une machine ? L'alerte remonte.

Ces outils de business intelligence transforment la donnée brute en informations actionnables. Que vous soyez dirigeant, responsable de production ou DAF, vous accédez aux indicateurs qui comptent pour votre périmètre, en temps réel.

Ne négligez pas la cybersécurité de vos systèmes industriels

⚠️ Plus vos systèmes sont connectés, plus la surface d'exposition aux cybermenaces s'élargit. L'ERP, carrefour de données sensibles (clients, prix, process de fabrication, données financières), doit être protégé avec rigueur.

Une attaque réussie peut paralyser la production, compromettre la qualité des produits et exposer l'entreprise à des pertes financières lourdes. Les PME sont d'ailleurs des cibles de choix : souvent moins protégées que les grands groupes, mais tout aussi dépendantes de leurs systèmes.

Chiffrement des données, contrôle d'accès, traçabilité, mises à jour régulières : ce n'est pas du luxe, c'est un prérequis. Gartner le confirme : la sécurité des données doit être intégrée nativement dans l'ERP, pas traitée comme un ajout après coup.

ERP modulaires et low-code pour gagner en agilité

Les ERP figés, qui imposent à l'entreprise de s'adapter à l'outil, sont en voie de disparition. La tendance est aux architectures modulaires : vous déployez les briques dont vous avez besoin, et vous ajoutez les suivantes quand votre activité l'exige.

L'approche low-code et no-code pousse cette logique encore plus loin. Elle permet aux équipes métier de personnaliser certaines fonctionnalités sans mobiliser systématiquement un développeur. Créer un workflow de validation, adapter un rapport, automatiser une notification : ces ajustements deviennent accessibles à un responsable de production ou un DAF.

Résultat : des projets plus rapides, plus économiques et mieux acceptés en interne. Car si les utilisateurs participent à la configuration de l'outil, ils l'adoptent.

ERP, MES, GPAO... comment ne pas se perdre ?

Dans l'univers de l'industrie 4.0, les acronymes se multiplient. Et beaucoup de dirigeants se retrouvent perdus face à cette accumulation de sigles. Clarifions les choses.

L'ERP (Enterprise Resource Planning ou PGI en français) est le système central qui gère l'ensemble des processus de l'entreprise : achats, ventes, comptabilité, stocks, production. C'est le tronc commun.

La GPAO (Gestion de Production Assistée par Ordinateur) est souvent un module intégré à l'ERP. Elle pilote spécifiquement la planification et le suivi de la production : ordres de fabrication, gammes, nomenclatures. Son pendant anglais, le MRP (Material Requirements Planning), se concentre sur le calcul des besoins en matières.

Le MES (Manufacturing Execution System) se situe entre l'ERP et le terrain. Il capte les données de production en temps réel directement depuis les machines (via des protocoles comme OPC UA ou SCADA) et les remonte à l'ERP pour analyse. La convergence entre IT (systèmes d'information) et OT (systèmes opérationnels de terrain) est d'ailleurs un des enjeux majeurs de l'industrie 4.0.

La GMAO (Gestion de Maintenance Assistée par Ordinateur) gère la maintenance des équipements : planification des interventions, historique des pannes, pièces de rechange.

Ce qu'il faut retenir : l'ERP est le chef d'orchestre, les autres outils sont les instrumentistes. Dans une PME, l'ERP intègre souvent les fonctions de base de la GPAO et de la GMAO. Le MES devient pertinent quand vous avez besoin d'une granularité temps réel fine sur vos lignes de production.

Les gains mesurables d'un ERP dans l'industrie 4.0

Automatiser pour éliminer les erreurs

Les tâches manuelles répétitives (ressaisies, rapprochements, vérifications) sont à la fois chronophages et sources d'erreurs. En les automatisant, l'ERP libère vos équipes qualifiées pour des missions à plus forte valeur ajoutée : résolution de problèmes, amélioration continue, relation client.

Les retours terrain sont cohérents. Chez nos clients, on constate en moyenne +15 % de productivité sur les services comptables après migration vers un ERP adapté. Sur la production, les gains passent par la réduction des erreurs de saisie, la suppression des doubles stocks et l'optimisation de la planification.

Réduire les coûts avec une visibilité 360°

Un ERP bien intégré centralise toutes les données : coûts de production, consommation de matières, marges par produit, encours. Vous identifiez les zones de perte en quelques clics au lieu de passer des heures dans des tableurs.

Les décisions s'appuient sur des données objectives, actualisées et contextualisées. Fini les "on pense que" et les estimations approximatives. Vous savez exactement où passe votre argent, et où vous pouvez en récupérer.

Ce pilotage analytique des ressources permet de réduire les coûts sans rogner sur la qualité ou la traçabilité. Un point particulièrement sensible dans les secteurs réglementés comme l'agroalimentaire, la mécanique de précision ou le médical.

Connecter tous les services pour casser les silos

L'ERP supprime les barrières entre les services. L'approvisionnement, la production, la logistique, le bureau d'études, la comptabilité et le service commercial accèdent à la même information, en temps réel, selon leurs droits.

Cette transversalité accélère les temps de réponse, réduit les malentendus et aligne tout le monde sur les mêmes priorités. Quand le commercial sait en temps réel si un produit est en stock ou en cours de fabrication, il peut donner un délai fiable au client. Quand le bureau d'études modifie une nomenclature, la production le voit immédiatement.

L'ERP devient le fondement d'une entreprise industrielle cohérente, agile et réactive.

Comment bien choisir son ERP pour réussir sa transformation 4.0 ?

Les vrais critères de sélection pour une PME

Le choix d'un ERP adapté à votre PME ne se fait pas sur une démo de deux heures. Voici les questions à se poser avant de décider :

- L'ERP propose-t-il des fonctionnalités natives pour votre secteur (fabrication, gestion des gammes, traçabilité) ou faudra-t-il tout personnaliser ?

- Peut-il dialoguer avec vos équipements de production, vos capteurs IoT et vos outils existants (CAO, MES, WMS) ?

- Pourra-t-il absorber votre croissance sans migration douloureuse dans trois ans ?

- L'intégrateur comprend-il les enjeux de votre secteur ? Propose-t-il une conduite du changement ou se contente-t-il d'installer le logiciel ?

Le prix compte, bien sûr. Pour une PME industrielle, les budgets ERP s'échelonnent généralement de 30 000 € à plus de 300 000 € HT selon la complexité (nombre d'utilisateurs, modules, intégrations spécifiques). Mais le vrai calcul, c'est le coût de l'inaction : combien vous coûtent aujourd'hui les ressaisies, les erreurs de stock, les décisions à l'aveugle ?

Pour comparer les solutions du marché, vous pouvez utiliser notre comparateur ERP.

Odoo, un ERP taillé pour l'industrie 4.0

Parmi les solutions du marché (SAP, Sage, Divalto, Clipper, Sylob...), Odoo se distingue par sa modularité et son approche open source. C'est l'ERP que nous intégrons chez Drakkar, et ce n'est pas un hasard.

Odoo couvre l'ensemble de la chaîne de valeur industrielle : fabrication (MRP), inventaire, achats, ventes, CRM, comptabilité, planning, RH, e-commerce. Sa force : vous déployez uniquement les modules dont vous avez besoin, et vous ajoutez les autres au fil de votre croissance. Pas de licence globale à payer d'un coup.

Son interface moderne et intuitive favorise l'adoption par les équipes, un point souvent sous-estimé et pourtant déterminant dans la réussite d'un projet ERP. Et avec Odoo 19 (prévu fin 2025), l'intelligence artificielle sera intégrée nativement dans le système, ouvrant la voie à des automatisations encore plus poussées.

👉 En tant que Partenaire Odoo Silver certifié, on accompagne les PME industrielles de l'audit initial au déploiement, en passant par la formation des équipes et le support continu.

Des PME qui ont déjà franchi le cap

Les retours d'expérience montrent qu'un ERP bien choisi et bien déployé transforme rapidement le quotidien d'une PME industrielle. Des entreprises de 50 à plus de 1 200 collaborateurs ont modernisé leur gestion de production, fluidifié leur chaîne logistique et automatisé leurs flux d'approvisionnement après un diagnostic approfondi suivi d'un déploiement progressif.

La clé commune à toutes ces réussites : un accompagnement qui ne s'arrête pas à l'installation. La conduite du changement, la formation des utilisateurs et le support post-déploiement font la différence entre un projet qui transforme et un projet qui stagne.

Chez Drakkar, on a accompagné plus de 80 entreprises dans cette démarche. Ce qu'on constate à chaque fois : le succès vient de l'alignement entre les enjeux métier, le choix technologique et l'adhésion des équipes. La technologie seule ne suffit jamais.

À quoi ressembleront les ERP industriels de demain ?

IA, jumeaux numériques et no-code en première ligne

L'intelligence artificielle redéfinit déjà la manière dont les ERP sont utilisés. Automatiser des décisions complexes, détecter des anomalies invisibles à l'œil humain, recommander des actions correctives en temps réel : ces capacités quittent le laboratoire pour entrer dans les usines.

Les jumeaux numériques (digital twins) permettent de simuler votre environnement de production sans risque. Tester un nouveau scénario de planification, évaluer l'impact d'un changement de gamme, anticiper un goulot d'étranglement : tout cela devient possible sans perturber la production réelle.

Et les plateformes no-code démocratisent l'accès à l'ERP en permettant à un plus grand nombre d'utilisateurs de le configurer et de l'enrichir, sans écrire une ligne de code.

Des ERP qui s'adaptent à votre rythme

Les ERP de demain seront modulaires, connectés et résolument orientés cloud. Ils dialogueront avec les objets connectés, exploiteront des volumes massifs de données et s'enrichiront automatiquement par apprentissage.

Cette capacité d'évolution est déterminante pour accompagner la transformation digitale continue des entreprises industrielles. Celles qui investissent dès aujourd'hui dans des systèmes ouverts, interopérables et évolutifs seront mieux positionnées pour absorber les innovations à venir, qu'il s'agisse de nouvelles normes, de l'intégration d'ateliers automatisés ou de la diversification de la production.

Vos questions sur l'ERP et l'industrie 4.0

L'industrie 4.0 n'est plus une promesse lointaine. C'est une réalité accessible à toute PME industrielle prête à structurer sa transition. Et l'ERP en est le socle.

Chez Drakkar, on accompagne des PME et ETI de toutes tailles dans cette transformation depuis 2020. On ne vous vendra pas un ERP comme une solution miracle. On commencera par comprendre votre métier, vos contraintes et vos ambitions, et on construira ensemble un plan de déploiement adapté à votre réalité.

Vous voulez savoir si votre ERP actuel peut vous emmener vers l'industrie 4.0 ? On en discute.